贝斯汀 2024-11-06

吸塑模具通常使有金属铝制作,金属铝又分为翻砂铝和实心铝,其使用寿命长,一般在2-3万次不等,其次是玻璃钢,但是玻璃钢模具,由于玻璃钢散热差,产品成型后的容易变形,并且使用寿命短,产品结构简单,所以一般不会采用。那么厚片吸塑模具验收主要涉及以下几个方面的标准(主要以金属铝膜为例):

表面光洁度:

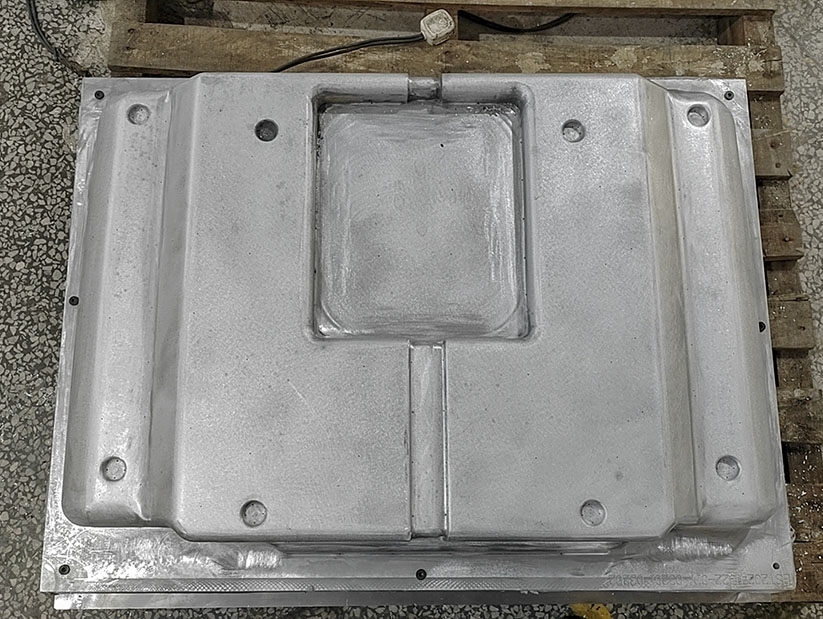

模具表面应光滑,无明显的加工痕迹、划痕、凹坑、凸起、砂眼等缺陷。对于吸塑产品外观质量要求较高的模具,尤其是透明产品,模具表面要求打磨抛光,达到镜面效果,以此降低产品表面的瑕疵。

模具完整性:

模具一定要与客供图纸一致,各个组成部分应完整无缺,没有裂缝、破损或变形的情况。特别是模具的边缘部分,要保证整齐,没有毛刺,以防止在吸塑过程中对塑料片材造成损伤。

模具型腔的尺寸应严格按照设计图纸进行验收。关键尺寸的公差一般控制在±0.1 - ±0.3mm之间,具体数值要根据吸塑产品的尺寸和精度要求来确定。

对于有配合要求的部位,如产品的装配卡扣、卡槽等位置,尺寸精度要求更高,公差可能控制在±0.05mm以内。可以使用卡尺、千分尺或三坐标测量仪等工具进行测量。

模具的外形尺寸要与吸塑设备的安装要求相匹配。其长度、宽度和高度的公差一般在±1 - ±3mm之间,以确保模具能够正确安装在吸塑机的工作台上。

检查脱模结构是否设计合理、动作可靠。

要了解产品的要求和标准,是否需要做冷却系统和模具加热系统

模具的真空孔或真空槽应具有良好的通气性,能够在吸塑过程中迅速有效地抽取空气,形成真空环境。真空孔的直径一般在0.5 - 2mm之间,孔的分布要根据产品的形状和尺寸合理安排。

真空系统与模具连接后,应能达到规定的真空度。对于厚片吸塑模具,真空度一般要求达到 - 0.08 - - 0.09MPa,以保证塑料片材能够紧密贴合在模具型腔表面。

通过试模来检查模具的成型性能。试模时,观察塑料片材在模具中的拉伸、成型情况,应能完整地复制模具型腔的形状,产品的壁厚分布应均匀。

产品成型后的脱模应顺利,无破裂、变形等缺陷。对于一些大型或复杂形状的吸塑产品,要重点检查产品在脱模后的尺寸稳定性和形状保持性。

五、材料标准

模具材料质量

检查模具所使用的材料是否符合设计要求。一般要求模具材料具有良好的强度、硬度和耐腐蚀性。例如,对于常用的铝合金模具,其硬度(HB)一般在80 - 120之间;

验证材料的质量证明文件,包括材料的化学成分分析报告、热处理报告等,确保材料的性能符合要求。

与塑料的兼容性

模具材料应与所吸塑的塑料片材具有良好的化学兼容性,避免在吸塑过程中发生化学反应。例如,对于聚氯乙烯(PVC)吸塑模具,不能使用含有铜元素的材料,因为铜会加速PVC的分解。